软件简介

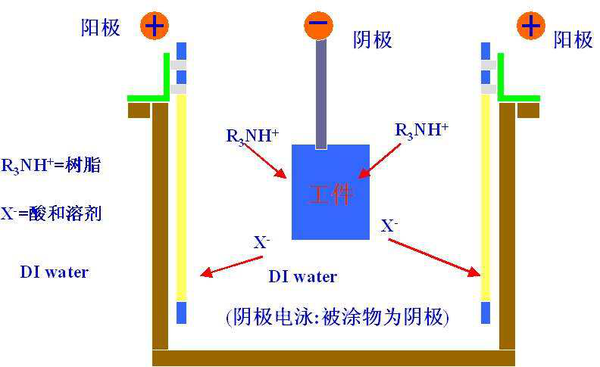

仿真原理

n 涂装电泳涉及复杂的物理化学过程

·环境影响因素

·材料性能影响因素

·工艺参数因素

·车型设计参数因素

···········

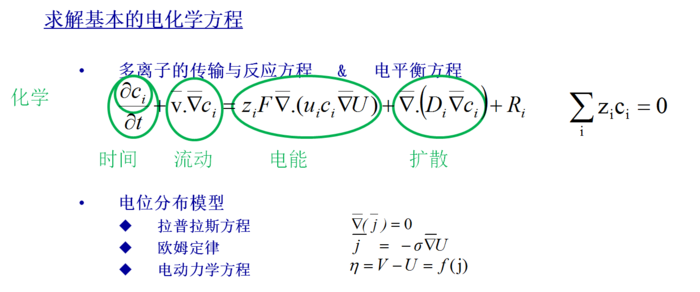

n 通过计算机求解电化学方程,进而计算出电泳膜厚分布情况

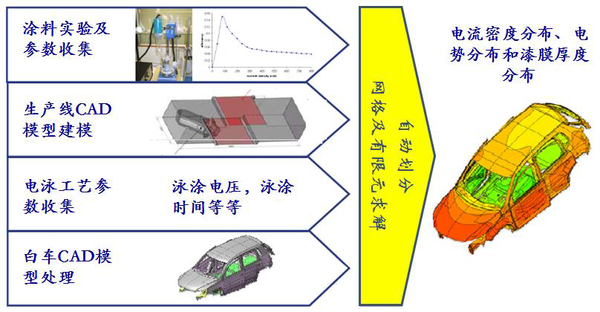

仿真工作内容

通过输入油漆性能、电泳槽参数(槽体尺寸,阳极位置和尺寸等)、工艺参数(电压程序、通电时间、轨迹等)及白车身数据进行仿真计算,最终得到涂层厚度分布和电流密度分布情况

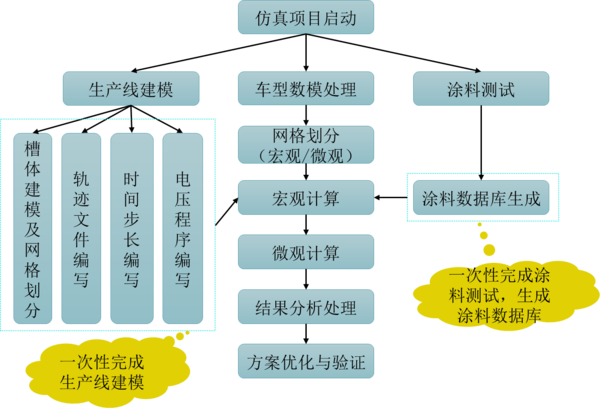

仿真流程

仿真应用领域

n 优化车身设计

·确定涂装工艺可行性,排查重大风险区域

·优化车身设计,提高膜厚均一度…

n 优化工艺流程涉及阶段

·确定选择出最佳的工艺参数

·新槽体的效果,调整阳极电压程序…

n 生产线设计阶段

·新设计的生产线能否满足设计要求

·更换阳极位置,添加辅助阳极,生产线提速…

案例介绍

案例一:确定最优电压值

n 项目背景

·多车型(轻中重)共线生产,各车型驾驶室尺寸差异较大。

·目前各车型采用同一电压参数进行电泳。

·为满足尺寸较大驾驶室漆膜厚度要求,电压设定值较大,导致轻卡等尺寸较小驾驶室内外表面漆膜厚度远超标准要求,造成不必要的材料浪费。

n 客户需求

·通过调整电泳工艺通电电压值来降低车身的内外表面电泳膜厚。

n 面临困难

·无可参考的车身内外表面电泳膜厚~电压关系的经验数据。

·在量产线实车上进行验证研究,有质量风险。

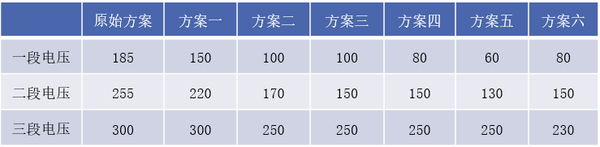

n 实施方案

·保证其他工艺参数不变,通过分别调整每段电压值,来得出能够满足内外表面膜厚要求的最低电压方案。

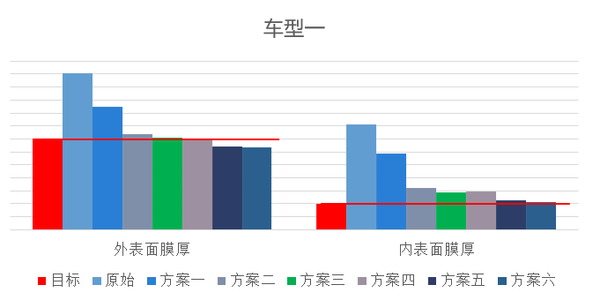

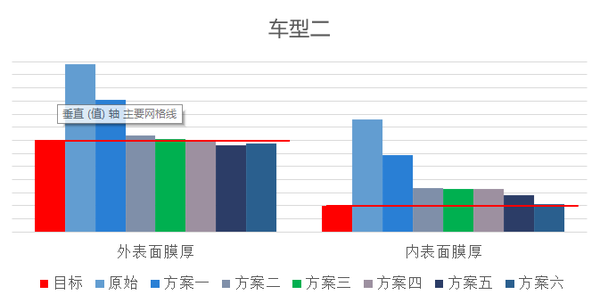

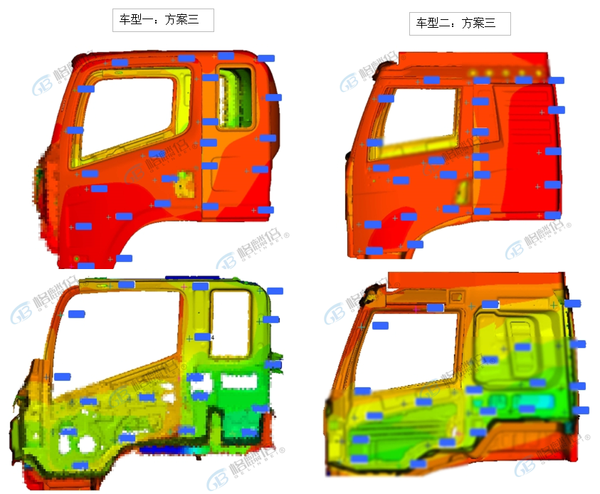

n 仿真结果

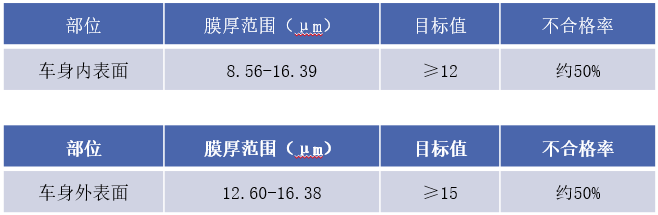

n 仿真结论

·综合两款车型的六种方案结果,判断方案三即一段电压100V、二段电压150V、三段电压250V能够满足内外表面电泳膜厚的最低标准。

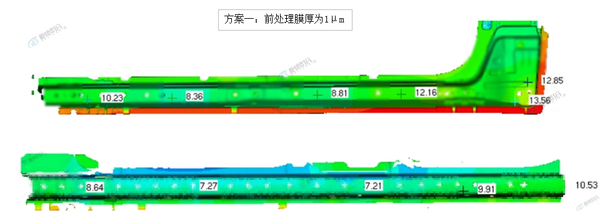

案例二:多方案验证门槛膜厚提升效果

n 项目背景

·现有生产线状态下,门槛部位腔体电泳仿真膜厚不满足涂装质量要求(平均10μm,最低8μm)。

n 客户需求

·通过多种方式来验证门槛膜厚提升效果,从而选择成本最优,对生产线整体影响最小的方案。

n 面临困难

·部分方案,对现有生产线改动较大,影响生产计划。

·在量产线实车上进行验证研究,成本高,同时有质量风险。

·无可参考的经验数据。

n 实施方案

·方案一:顶部阳极改为IGBT单独控制,设置不同的电压,侧部阳极电压值重新设置。

·方案二:顶部阳极单侧数量变为2根,侧部阳极电压值重新设置。

·方案三:降低链速,延长电泳时间。

·方案四:全部阳极改为IGBT控制,重新设置电压程序。

n 仿真结果

n 仿真结论

·考虑改造成本、生产计划等因素,在满足膜厚质量的前提下,选择成本最低、对产线影响最小、最易实施的方案一

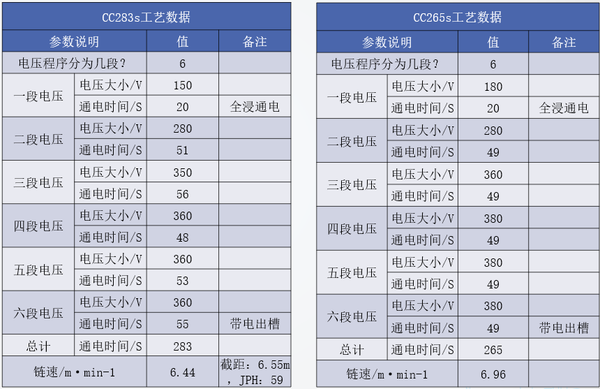

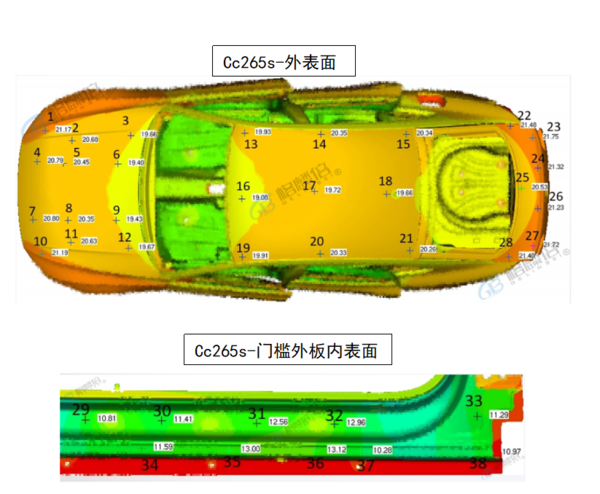

案例三:提链速、增电压、提产能

n 项目背景

·为满足市场需求,工厂需通过改造,在满足膜厚质量要求的前提下,实现产能的提升。

n 客户需求

·通过验证提升节拍,增大电压能否在保证电泳膜厚质量的前提下,实现产能的提升,从而决定是否改造阳极。

n 面临困难

·生产节拍的改变,对现有生产线改动较大,影响生产计划。

·在量产线实车上进行验证研究,有质量风险。

n 实施方案

·通过提升链速,缩短18s电泳时间,同时增大电压,以保证膜厚质量。

n 仿真结果

n 仿真结论

·提高链速,增大电压,门槛腔体内部无法满足≥12μm的电泳膜厚质量要求

·通过仿真验证,通过提高链速,增大电压,无法保证膜厚质量,因此需要针对阳极进行改造

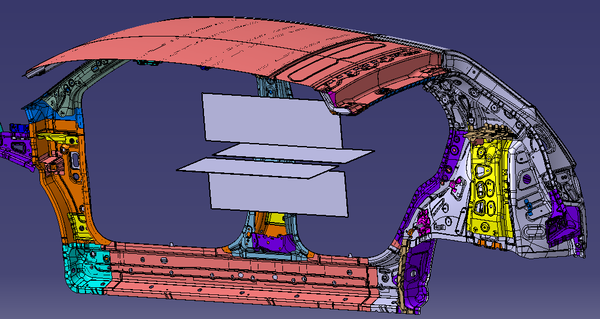

案例四:生产线改造,提升膜厚质量

n 项目背景

·现有生产线状态下,尺寸较大的厢式货车,内外表面电泳膜厚不满足防腐质量要求。

n 客户需求

·通过改变阳极直径、数量,降低节拍,延长电泳时间,增设辅助阳极综合考虑来验证膜厚提升效果,从而确定改造方案。

n 面临困难

·上述方案的改造,操作不便,对现有生产线改动较大,影响生产计划。

·在量产线实车上进行验证研究,成本高,同时有质量风险。

n 实施方案

·侧部阳极数量由96增加到112根,直径由48mm增大到60mm。

·节拍从24JPH缩减为18JPH。

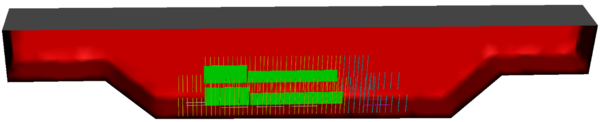

·车内增设尺寸为8000*10*12mm的辅助阳极。

图示仅为辅助阳极示意

n 仿真结果

·原始仿真结果

·改造方案仿真结果

n 仿真结论

·通过仿真验证,按上述方案实施后,车身内外表面膜厚均满足质量要求。

案例五:降低外表面膜厚、降成本

n项目背景

·现有生产线状态下,外表面膜厚过高,造成油漆涂料浪费。

n客户需求

·现场电压已调至最优,通过改变阳极位置排布、数量及有效长度来验证膜厚降低效果,在保证内外表面及内腔膜厚质量的前提下,减少涂料浪费,实现涂料成本的降低

n面临困难

·阳极的改造,操作不便,对现有生产线改动较大,影响生产计划

·在量产线实车上进行验证研究,成本高,同时有质量风险。

n实施方案

·改变顶部、底部阳极的数量及排布位置

·通过遮蔽的方式,改变侧部阳极的有效长度、数量

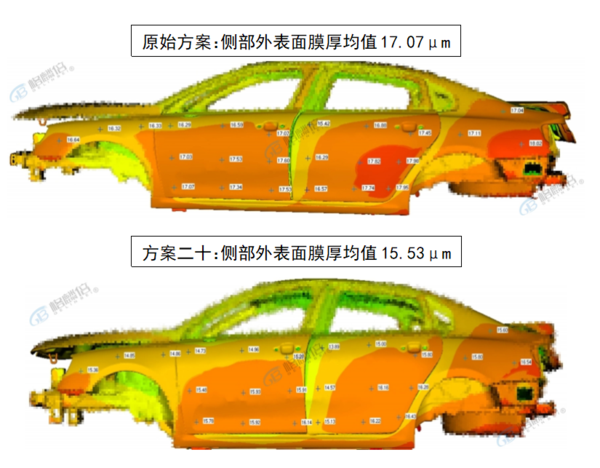

n 仿真结果

n 仿真结论

·通过仿真验证,最终选择阳极遮蔽,前6根半截,后3根半截,后部遮挡25根,遮挡高度1m,底部阳极12根,正对门槛孔的方案。

·在保证内腔膜厚质量的前提下,该方案对外表面膜厚降低最为明显。

总结

n 仿真软件的可操作性

·改造方案通常涉及槽体尺寸、阳极参数、辅助阳极、链速(节拍)、电压程序五个方面。

·电泳仿真软件在线体改造的五个方面,均可实现快速准确的模拟仿真

|

|