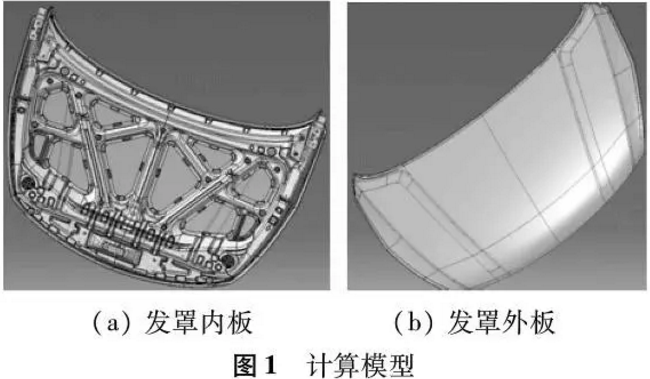

【学术论文】数值仿真技术在汽车涂装工艺中的应用作者简介: 唐竞 (1972. 07-),男,高级工程师,主要研究方向为整车开发设计及管理。E-mail: jian_guiping@163.com . 摘要: 针对某款新开发车型其发罩外板内表面前端电泳效果差的问题,利用数值仿真技术对其进行分析。发现主要是由于前端设计不合理,在电泳时形成死腔,产生大的气泡从而导致电泳不上的问题。在增加一个简单的排气工艺孔后,结果大为改善。 关键词:电泳; 数值仿真; 气泡; 工艺孔 中国分类号:U472.44 文献标识码:B Application of Numerical Simulation Technology in Automobile Coating Process TANG Jing (DongFeng LiuZhou Motor Co., Ltd., LiuZhou, Guangxi, 545000) Abstract: Considering the poor electrophoresis effect at the front-end of the internal surface of the engine hood outer panel of a new developed vehicle, the numerical simulation technical has been adopted to analyze the coating problem. It has been found out that it's due to the bad design of its front end, which has caused the dead space and produced big bubbles in coating process. After adding an auxiliary air-out technological hole, it has become much better. Key Words: electrophoresis, numerical simulation; bubble; technological holes 0 引言 自央视曝光江淮汽车车身内部锈蚀问题严重以来,国内各大自主品牌车企都加大了对汽车涂装防腐问题的重视,纷纷开始重视车身电泳后的解剖分析与验证工作。与此同时,为了实现涂装工艺的同步开发,缩短开发周期,国外一些先进的涂装仿真软件也开始被引入,用以改善车身结构设计及工艺孔的布置。本文将借助先进的商业软件,对电泳过程中气泡进行分析,找到气泡区域并进行工艺孔优化,解决气泡过大的问题。 1 车身涂装的基本流程 汽车白车身典型的涂装工艺流程:白车身—热水洗(喷)—预脱脂(喷)—脱脂(浸)—水洗1(喷)—水洗2(浸) —表调(浸) —磷化(浸) —水洗3(喷) —水洗4(浸) —新鲜纯水洗(浸) —阴极电泳—UF1D(喷) —UF1(喷) —UF2(浸) —UF3(喷) —纯水洗(浸) —滴水—烘干— (钣金修整) —粗细密封—PVC喷涂—胶烘干—底漆打磨—中涂(擦净、喷涂、流平) —烘干—中涂打磨—面漆喷涂(擦净、喷涂、流平) —烘干—抛光检查。 白车身在涂装过程中,前处理(包括脱脂、表调、磷化等) 与阴极电泳都是以浸工艺为主,在这些工艺过程中,白车身都将整个地浸入到槽液中,这也是气泡对电泳质量产生影响的几个工艺阶段。 2 影响涂装质量的因素 涂装是将涂料均匀地涂布在基本表面并使之形成一层连续、致密涂膜的操作工艺,它的作用主要是金属防腐及外观美化。涂装质量的好坏,直接影响产品的价值与寿命,最终影响产品的竞争力。 影响涂装质量的因素有: 涂料、涂装技术(包括涂装设备、涂装工艺方法、涂装环境等)、涂装管理及涂装件的结构复杂度。在涂装车间建成后,涂装设备及工艺流程就决定了,在成本控制严格的情况下,涂料的可选性也是有限的,因此车身结构的合理设计和工艺孔的有效布置是改善汽车涂装质量的重要途径。如果车身结构及工艺孔的布置不合理,会导致进液不充分,产生气泡;沥液不干净,有液体残留;气泡将对前处理过程中脱脂、表调、磷化、水洗等效果产生负面影响,阴极电泳时气泡区域无法电泳上;沥液不尽不仅会引起串槽,而且残留在车身内腔的前处理酸、碱液,经过烘干、蒸发浓缩变成强酸强碱,严重腐蚀车身,使得一些车身内板在汽车出厂前就已严重锈蚀。其次,结构不合理也会导致阴极电泳时,电场线分布不均,有些地方甚至产生电场屏蔽,这也是电泳不上的重要因素。 汽车车身涂装分为底漆、中漆和面漆,以上分析真读碟主要是底漆涂装,所涉及的也只仅限于前处理及阴极电泳部分。据权威机构介绍,车身的前处理对涂装结果的影响度达到70%,而阴极电泳对涂装结果的影响占20%以上,所以两个环节的好坏对涂装效果起决定性作用。本文所研究的内容也只针对这两个阶段,具体考虑气泡对汽车发动机罩电泳的影响。 3 仿真与实验结果对比分析 3.1 几何模型 本文的数据模型由东风柳汽汽车有限公司提供,发罩几何模型如图1所示。

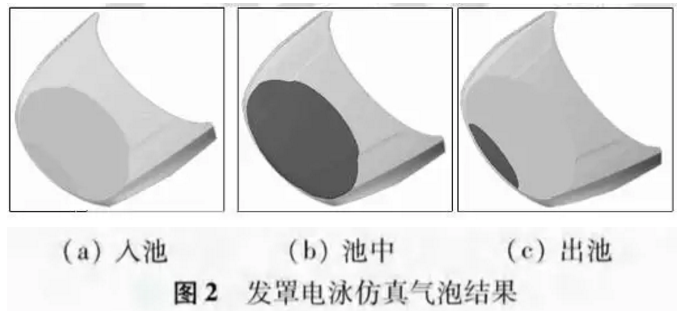

3.2 仿真结果分析 使用STL格式进行数据转换及处理,最后得仿真结果如图2所示,电泳人池轨迹曲线根据东风柳汽电泳车间提供的数据确定,图2(a),2(b) 和 2(c)分别是车身刚入池时,车身完全浸入电泳池中时和车身出池时发罩气泡仿真结果。

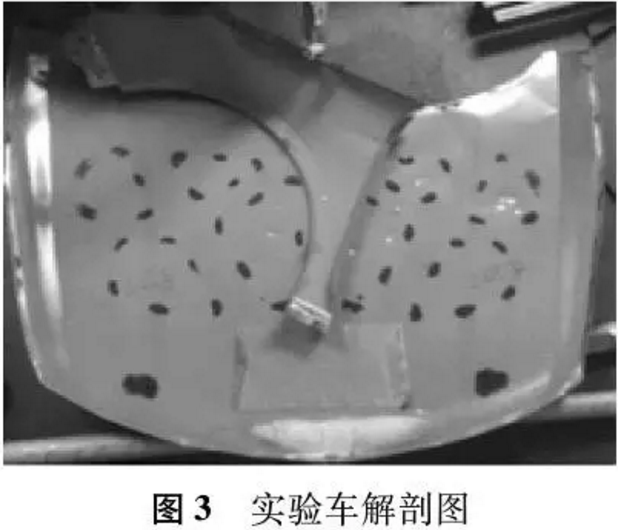

图中粉红色区域为气泡路径,红色区域为气泡区域,在这两个区域所覆盖的地方电泳质量将比较差,尤其是红色区域,即气泡区。如果整个电泳过程都为红色气泡区,那么这个部位将无法电泳上。图2(b) 及图2(c) 中红色气泡区的体积分别为 51.4mm和34. 0mm;从图中可以得出,在发罩外板前端红色区域(主要指图2(b)及(c)中的重合区)。 电泳质量很差,而粉红色区电泳效果相比其他区域也要稍微差一些。 3.3实验结果 试验车解剖结果如图3所示,红色圈内的白色区域为电泳不上的地方,与图2(c)中的红色区域发罩外板位置对应。仿真结果与实验吻合很好,说明仿真方法存效,也说明了该车发罩外板前端电泳不上,是由于在电泳过程中,前端气泡过大导致的。

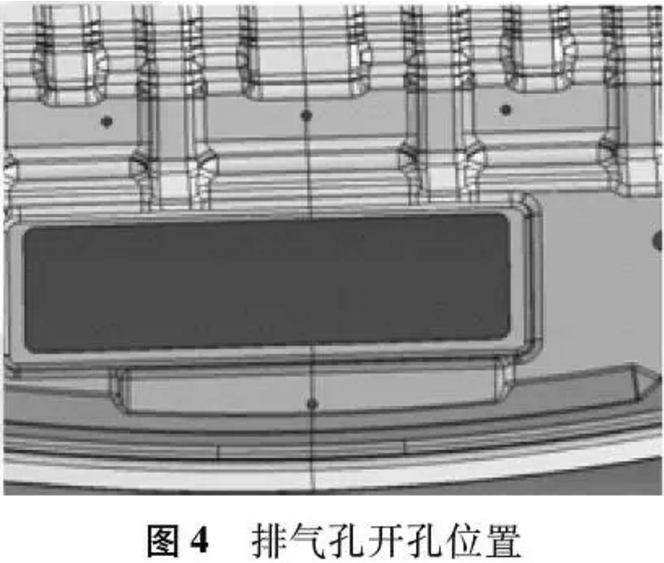

4 改进方案及仿真分析验证 4.1 改进方案 根据几何模型分析,该车发罩外板前端曲率较大,而内板排气孔开孔位置不合理。内板排气孔位置如图4所示,红色标示内为排气孔位置。 这种设计使得在目前电泳工艺(东风柳汽)下,在电泳过程中发罩前端气泡排除不尽,影响电泳质质量。

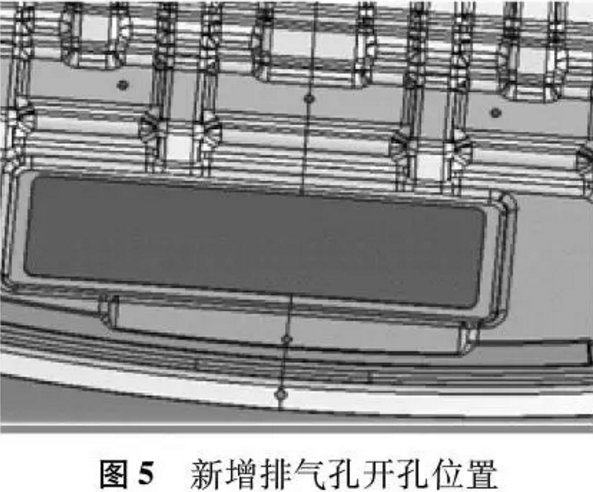

解决此问题的方法主要有:(1 )改进工艺设备,诸如多功能穿梭机(Vario - Shuttle)、滚浸运输机(Ro - Dip)和倒挂升降运输机等新型运输设备的引人;(2 )改进结构设计。发罩外板前端型面曲率过大,容易形成死腔,可以减小其曲率,改善电泳效果;(3)增开排气工艺孔。在发罩内板前端, 合理增开排气工艺孔,也可有效解决此问题。 第一种解决方法成本太大,需要新建涂装生产线,操作性小;而第二种解决方法,需要对模具有较大改动,而且还对其他方面性能(风阻、强度、 NVH、碰撞安全等)有较大影响,这将延长开发周 期,增加开发成本。相比前面两种解决方法,合理增开排气孔,是一种简单、快速、低成本的途径,我 们在解决此类问题时,应优先考虑此方法。 综上分析,本文采用在发罩内板增开排气工艺孔的方法来解决电泳时发罩前端气泡过大的问题。具体方案如图5所示,红色圈内为新增的排气孔开孔位置,开孔直径为6mm。

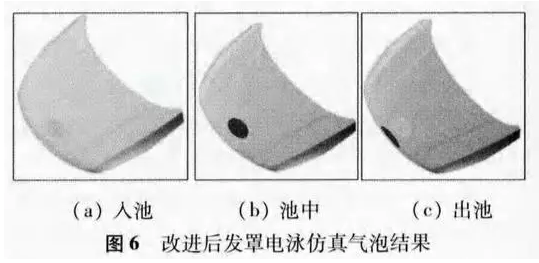

4. 2验证分析 经过仿真分析,得到增加排气孔后的改进方 案仿真结果如图6所示,图6(b)和图6(c)中红色 气泡区的体积都为

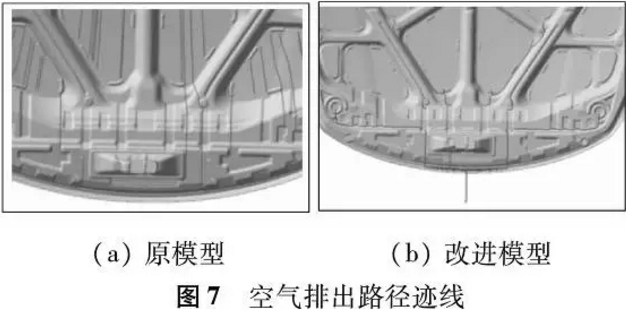

图7为原模型与新模型的空气排出路径迹线图对比。从图7(b)可以清楚地看到有条迹线从发 罩内板前端的排气孔中出来,说明此孔的开设是有效的,有利于空气的排出。而原模型前端的小孔,由于位置不合理,使得其对排气的作用不大,但在沥液时将起重要作用。

5 结论 本文运用数值仿真手段,对某款处于开发后 期新车型的发罩进行了电泳涂装气泡分析,结果与实际情况符合很好,可以断定该车发罩外板前端电泳不上是由电泳时前端排气不畅形成死腔导致的。在简单增加排气孔后(发罩内板泡端增开了一个排气孔),结果大为改善。 从本文分析的过程可以得出以下结论:(1)尽可能高位的布置排气工艺孔;(2)尽可能低位的布置沥液工艺孔;(3)类似于发罩外板这样的大弧面,曲率不宜过大。 参考文献

[2]李婷婷. 电泳工艺孔设计对车身耐腐蚀性能影响 [D]. 长春:吉林大学,2013. [3]王锡春. 汽车涂装工艺技术 [M]. 北京:化学工业出版社,2005. |